【静岡大学様ご講演】「2023年度精密工学会秋季大会学術講演会」にてSTREALを使用した研究成果が発表されました。

この度「2023年度精密工学会秋季大会学術講演会」にて、STREALを使用した研究が発表されました。

本研究は静岡大学様、エヌティーツール株式会社様、グローセルとの産学連携で進められ、静岡大学様による今回の講演をもって7回目の成果発表になります。

「回転工具用切削力測定システムの開発及びドリル損耗状態検出に関する研究」と題された今回の研究では、主軸モーター電流を計測する方法では難しかったドリルの欠損タイミング・箇所の特定についての成果が得られました。

これまで3社でデータ通信及びセンサへの給電無線化(グローセル応用開発品の無線給電基板を使用)、長時間の工具損耗検出が実現可能なシステムの開発をして参りました。

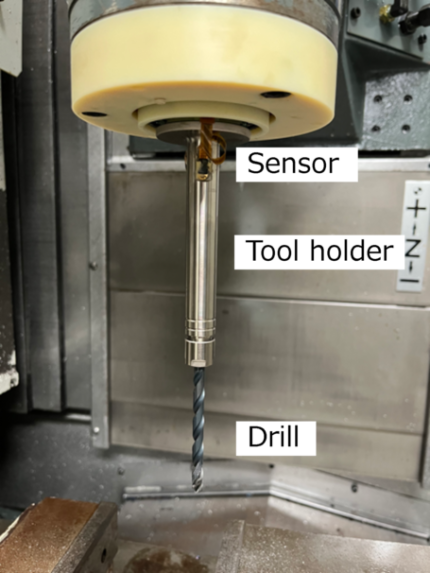

下記の画像が実際に3社で開発した計測システムになります。

半導体ひずみセンサSTREALをエヌティーツール様製の工具ホルダに取付け、回転工具の加工状態を計測します。

今回の研究ではこのシステムの有効性を検証する為、3つの観点から実験を行いました。

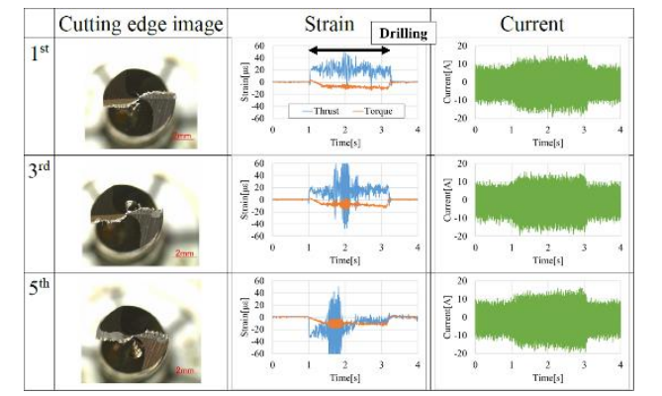

1.主軸モータ電流の計測によるモニタリング方法との比較

はじめに実際に穴あけ加工を実施し、従来の計測システム(主軸モーター電流の計測)と比較した工具の損耗状態の検出精度について検討しました。以下が実験のデータになります。

従来の計測システムは出力がほとんど変化が見られないことに対し、STREALはチッピングの有無や損傷タイミングがわかるデータが得られました。 (実験条件:ドリル径 Φ6、被削材質 S50C、DRY環境)

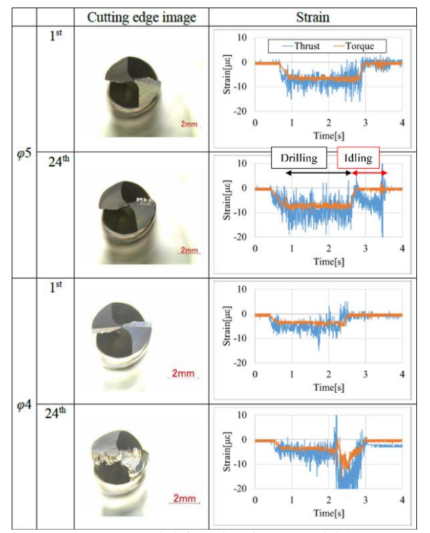

2.小径ドリルでの工具損傷検出

次に工具径を変化させて上記と同様の実験を実施し,小径工具における工具損耗検出の計測限界についても実験しました。

ドリルの径を先程の実験に使用したφ6よりも小径のφ5・φ4ドリルに変更し、1.と同様の穴あけ加工を実施。

φ4ドリルまでの小径工具の異常検出が出来ることも分かりました。

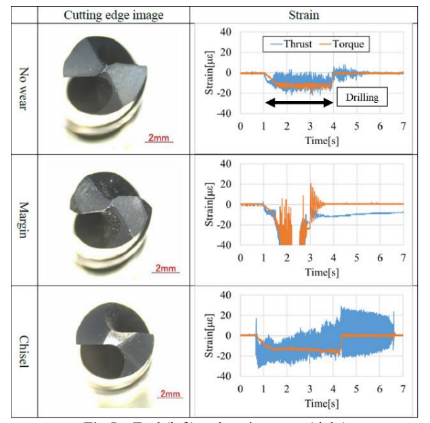

3.ひずみ測定による刃先損傷位置の推定

最後に工具刃先の一部を人工的に摩耗・損傷させ、穴あけ加工を実施し、摩耗・損傷位置によって波形が変化するか実験しました。

摩耗・損傷した位置それぞれ特徴的な波形が確認されることから、損傷位置の特定が出来ることが示唆されました。

ご講演時の会場は満席であり、立ち見の聴講者もいらっしゃるほど大盛況な成果発表となりました。

静岡大学関係者様もその様子を見て「STREAL及びこの計測システムが注目されているということを非常に実感し、その中でこの研究成果を告知出来たことを嬉しく思います。」とおっしゃられていました。

また今後のご構想について静岡大学関係者様は「φ4以下の小径ドリルの損耗状態の検出の実現」と「欠損箇所ごとのひずみ波形データから、その波形が出たタイミングで何の欠損なのか自動判別するようなシステムの構築」を課題に引き続き研究を進めていきたいと言及しておりました。

今後も3社で研究を進め、ものづくりの現場に対しさらに有用性のあるシステム開発を目指して取り組んで参ります。

【ご講演後の静岡大学/発表者の河合さんと酒井教授様と静准教授、講演会場の福岡工業大学校舎】